Свяжитесь с нами по электронной почте

Как производятся резиновые гибкие соединения и какие процессы они проходят?

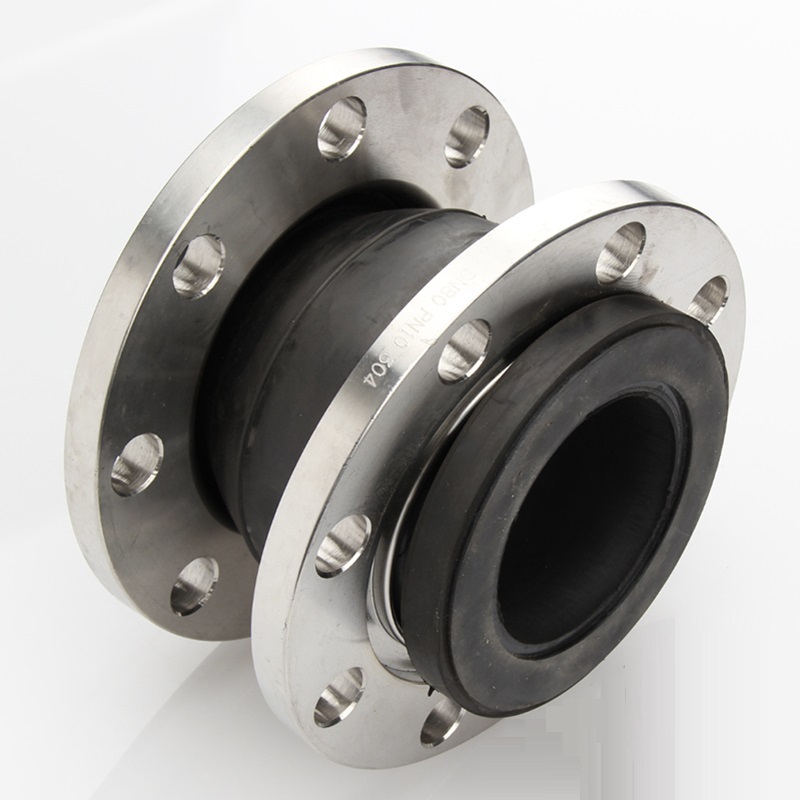

Изготовить резиновые гибкие соединения – задача не из легких. Для завершения требуется пройти несколько процедур обработки. Резиновые гибкие соединения — это устройства из резины и других материалов, которые эффективно снижают удары и шум. Они обладают сильной способностью поглощать удары и значительным эффектом снижения шума. Резиновые гибкие соединения можно использовать везде, где требуется амортизация. Итак, какие технологические процессы используются при производстве и формировании резиновых гибких соединений? Теперь давайте познакомимся вместе.

1. Резиновая смесь

Приготовление резиновой гибкой соединительной смеси такое же, как и приготовление обычной резиновой смеси. Во-первых, сырую резину необходимо полностью пластифицировать, чтобы она приобрела соответствующую пластичность и однородность. С увеличением времени пластификации коэффициент потерь резины снижается и уменьшается его зависимость от амплитуды. Ключевым моментом при смешивании является обеспечение равномерного распределения компонентов смеси. Если резиновая смесь перемешана неравномерно, это приведет к колебаниям жесткости амортизатора. Из-за неравномерной твердости внутри резины будет возникать концентрация напряжений, тем самым сокращая срок службы амортизатора.

2. Обработка поверхности и склеивание металлических деталей.

Подавляющее большинство резиновых гибких соединений содержат металлические детали. Перед соединением металлических деталей с резиной их поверхности необходимо обработать; в противном случае это повлияет на прочность их сцепления. Существует множество методов обработки поверхности металлических деталей. Обычно используется пескоструйная обработка с последующей очисткой растворителями, сушкой и последующим нанесением клея. В настоящее время широко используемым клеем является хемлок, который обладает очень надежной прочностью склеивания.

3. Сульфатирование

Обычные методы вулканизации резиновых гибких соединений включают вулканизацию сжатием, вулканизацию с переносом формы и вулканизацию под давлением. Обычный процесс и оборудование компрессионной вулканизации относительно просты. Тепло передается от верхней и нижней поверхностей давления к металлической форме и резине. Этот метод особенно подходит для крупных толстостенных изделий.

В методе вулканизации с переносом формы используется давление пресса для впрыскивания резины в полость металлической формы, что обеспечивает высокую эффективность формования. Отверстия для впрыска резины в начале и конце впрыскиваются в полость формы. За счет действия силы трения температура резины повышается. Более того, перед литьем под давлением резину предварительно нагревают от начала до конца. Следовательно, метод переноса формы можно использовать для сокращения времени вулканизации.

Готовые резиновые амортизирующие изделия из сложной резины можно вулканизировать методом литья под давлением. Поскольку часть литья под давлением, а также часть нагрева и давления литьевой машины являются неотъемлемой частью, резина помещается в плунжер в форме полосы или листа и после полного предварительного нагрева впрыскивается в полость металлической формы под высоким давлением.

Начиная с сырья, осуществляется строгий контроль качества. Каждая партия сырья перед поступлением на завод проверяется и аттестуется лаборантами. Некоторые сотрудники по дозированию резины смешивают материалы в необходимой пропорции. После завершения дозирования его отправляют в цех смешивания резины и прессуют в резиносмесителе листы синтетического каучука. После прохождения проверки листы синтетического каучука отправляются в цех резки шлангов амортизаторов, где сотрудники разрезают их по различным моделям и размерам. После завершения вырубки осуществляется процесс формовки. После того, как каждая форма для шланга амортизатора проверена и признана аттестованной, ее отправляют в цех вулканизации, где сотрудники размещают форму. Поместите форму в вулканизирующую машину. Вулканизационная машина хорошо прижмет форму. В это время вулканизационная машина выставляется на постоянную температуру 180 градусов и вулканизация проводится в течение 40 минут. Через 40 минут извлеките вулканизированный амортизатор из формы и проверьте целостность вулканизации амортизатора. Обрежьте края вулканизированных амортизаторов и после обрезки поместите их в полуфабрикат канатной дороги. Полуфабрикаты шлангов амортизатора внутри канатной дороги отправляются в цех сборки фланцев, где сотрудники собирают фланцы шлангов амортизатора и полуфабрикаты шлангов амортизатора в готовую продукцию. Сотрудники отдела контроля качества случайным образом отбирают образцы и проверяют давление готовых амортизаторов. Амортизаторы, прошедшие испытание давлением, упаковываются. Упакованные готовые амортизаторы размещаются на складе в ожидании погрузки на транспортные средства для отправки.

Примечание. Во время вулканизации необходимо строго контролировать время и температуру вулканизации. Вообще говоря, степень сшивки каучука увеличивается с добавлением света, тогда как модуль каучука и коэффициент расхода каучука уменьшаются. Поэтому вулканизация резиновых гибких соединений должна быть тщательной. Как недостаточная, так и чрезмерная вулканизация приведут к снижению характеристик готового продукта.

- Почему стоит выбирать между трубами ПВХ и трубами ПНД?

- Почему трубы из ковкого чугуна по-прежнему являются безопасным выбором для долговечных водопроводных сетей?

- Какие машины и инструменты для монтажа трубопроводов помогают мне реализовывать проекты быстрее, безопаснее и прибыльнее?

- Ключевые моменты контроля качества труб из ВЧШГ

- Почему трубы из углеродистой стали продолжают выигрывать в сложных промышленных проектах?

- Каковы методы соединения труб из ковкого чугуна?

Новости

Контакты

№ 112, улица Цзефан, район Лися, город Цзинань, провинция Шаньдун, Китай

Copyright © 2025 Шаньдунская компания Epoch Equipment Co., Ltd. Все права защищены.